进料阶段若流量不足,会延长滤腔填充时间,导致单次过滤周期变长,变相增加设备运行时长;

压榨阶段若流量过剩,泵体只能通过 “回流阀” 泄压,相当于电机 “满负荷耗电却做无用功”—— 某化工企业实测显示,传统泵在压榨阶段的能耗浪费占比高达 35%,相当于每小时多耗 40 度电。

为应对物料堵塞,传统泵需预留更高的 “安全功率”,导致日常运行时电机长期处于 “低负荷高耗电” 状态(如实际需 70kW 功率,却要用 110kW 电机带动);

部分泵采用定频电机,启动时存在 “大电流冲击”,不仅耗电,还会增加线路损耗 —— 长期下来,额外电费支出远超设备本身的采购成本。

很多企业误以为 “节能就是降功率”,担心会影响过滤效率。事实上,压滤机专用节能泵的节能逻辑,是通过 “..匹配工况” 减少浪费,而非降低性能,核心依赖三大技术:

节能效果:相比定频泵,变频调速可减少 25%-40% 的能耗。某污水处理厂的 45kW 压滤泵,更换变频节能泵后,日均耗电量从 1320 度降至 726 度,日均省电费 475 元,年省电费超 17 万元。

3. 智能控制系统:动态调整,杜绝 “无效运行”

自动启停:压滤机滤板闭合后,泵自动启动;滤饼卸完、滤布清洗完成后,泵自动停机,避免 “空等耗电”;

故障预警:当物料浓度异常、泵体压力过高时,系统自动调整参数或停机,避免因过载导致的能耗飙升和设备损坏;

数据监控:实时记录流量、压力、耗电量,生成能耗报表,帮助企业找到进一步优化的空间(如调整某阶段的运行参数,再降 5% 能耗)。

对企业而言,专用节能泵的价值不止 “省电费”,更能通过提升效率、降低运维成本,间接增加利润:

并非所有 “节能泵” 都能适配自身工况,选型时需注意 3 点,避免 “买错浪费。

处理腐蚀性物料(如酸碱废水):选 316L 不锈钢泵体;

处理高磨损物料(如矿山尾矿):选耐磨铸铁或陶瓷叶轮;

处理食品级物料(如淀粉、果汁):选食品级 304 不锈钢,..符合卫生标准。

对依赖压滤机生产的企业而言,电费不是 “固定成本”,而是可以通过设备升级优化的 “可省开支”。压滤机专用节能泵的核心价值,就是将传统泵的 “无效耗电” 转化为企业的 “实际利润”—— 一台泵可能只需半年到一年就能收回投资,后续多年的电费节省,都是纯利润的增加。在当前降本增效的行业趋势下,选择专用节能泵,早已不是 “要不要换” 的问题,而是 “早换早省钱” 的必然选择。

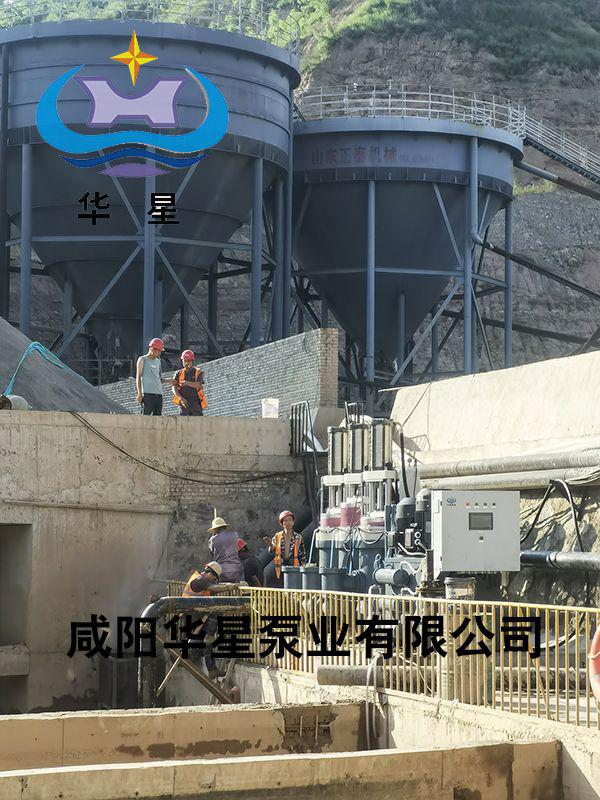

客户使用现场照片: